- Registriert

- 03. Mai 2013

- Beiträge

- 333

- Danke

- 158

- SAAB

- 9-3 II

- Baujahr

- 2006

- Turbo

- FPT

...der wird besser als neu. Freu mich, wenn du damit zum Stammtisch kommst... :-)

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

... genau die kosten ja am Ende den Großteil der Zeit.Heute nur kleine Details, aber ...

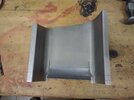

Sieht gut aus.Heute also ein neuer Anlauf aus Tafelblech.

Gut gemacht!

Punktschweißzange ist natürlich auch ein nettes Teil...!

Wer hat und kann ...Daher am Ende dann noch auf der Rollenstreckmaschine insbesondere diesen Bereich noch geglättet ...

Wir verwenden essentielle Cookies, damit diese Website funktioniert, und optionale Cookies, um den Komfort bei der Nutzung zu verbessern.

Siehe weitere Informationen und konfiguriere deine Einstellungen