- Registriert

- 24. Dez. 2008

- Beiträge

- 4.589

- Danke

- 208

- SAAB

- weiß nicht

- Turbo

- weiß nicht

Danke, sowas in der Art meinte ich mit "über Kreuz" bzw. gegenüberliegende Schrauben. Wahrscheinlich würde "spiralförmig" am Ehesten passen...

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

Das wäre doch mal eine schöne Studie fürs wissenschaftliche Institut von Klawitter gewesen.

Natürlich nur falls er dazu in der Lage ist...

soweit der Traum von der heilen Welt . . . . .wird von der Realität leider nicht gestützt.

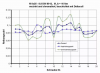

Schon vor 30 Jahren fiel mir auf, daß der definierte Spannungsanstieg beim Drehwinkelanzug zusehends "matschig" inhomogen wurde und die Endspannung subjektiv deutlich schwankte, Ich habe nach geeigneten Mitteln gesucht, das Meßtechnisch greifbar zu machen - hab ich nach Jahr(zehnt)en gefunden.

Präzisionsdrehmomentschlüssel, der auch Drehwinkel kann, diesen auch dann präziese hält , wenn man (mehrfach ) absetzt und nach Entlasten bei erreichtem Drehwinkel das Enddrehmoment anzeigt.

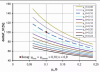

Bei penibler Vorbereitung von Planflächen und Gewindebohrungen landen die Kopfschrauben einer Packung der Qualitätshersteller im Bereich von 110 Nm bis 190 Nm - da haben mehrfach gebrauchte kaum eine Chance schlechter zu sein.

PS gebrauchte Kopfschrauben aus den 80ern erreichen unter gleichen Bedingungen 130Nm plus/minus 10........immer

Das ist weder etwas neues noch irgendwie erschreckend, sondern ganz normal. Beim Anzug rein über das Anzugsmoment ist die Vorspannung der Schrauben, auf die es ja letztlich ankommt, ein reines Lotteriespiel. Je höher das Anzugsmoment, desto weiter spreizen alle möglichen Einflusswerte wie Reibung etc.

Deshalb wird ja erst auf ein möglichst geringes Moment angezogen und dann über den definierten Winkel die präzise Vorspannung der Schraube erzeugt, ganz unabhängig vom individuell erforderlichen Drehmoment.

Anzug nur per Drehmoment findet immer im 'Komfortbereich' einer Schraube statt. Ist eine hohe Vorspannung gewünscht (weil das die zuverlässigere Verbindung bzgl. Halten der Vorspannung ist, bei 10.4 sind das z.B. 90 % der möglichen Spannung) kann nur mit Winkelanzug gearbeitet werden, weil das Toleranzfenster viel zu klein wird. Nur mit Drehmoment würde jede zweite Schraube überstreckt oder die anderen wäre viel zu locker.

Ergo: Das Drehmoment zu messen bringt keine sinnvolle Information.

So eine Streuung betrachte ich nicht als normal. Selbst +- 12,5% wären schon viel. Aber +- 25% ist absolut unnormal...

Und: waren die früher nicht beschichtet? Meine mich dunkel zu erinnern. Auf jeden Fall ist so eine Streuung +/- 25% um den Mittelwert völlig normal.

Man sollte auch bedenken, daß bei einer "Nachziehaktion" nur 60Nm und anschliessend 90° angesagt sind. Und bei neuer Dichtung und neuen Schraueb 80Nm ubd anschliessend 90°.

.

...

...

Meine Fresse.

Wer viel rechnet...kriegt auch viele Ergebnisse.

Gebe ich auch mal meinen Senf dazu.

Eine Zylinderkopfdichtung ist eine simple Flanschdichtung.

Klar, eine Zylinderkopfschraube ist eine Dehnschraube. Das ist aber ausnahmslos jede andere Schraube auch. Jede Schraube wird immer auf Zug und Dehnung belastet.

Und auf der Schraube muss auch nicht Zylinderkopf draufstehen, um den Schraubenkopf abzureißen, das kann man mit jeder anderen Schraube auch schaffen. Besonders wenn man als Oldtimerschrauber auch mal an etwas "verbrauchterem" Material schraubt. So was z.B.:

Anhang anzeigen 200842

Anhang anzeigen 200844

Die ganzen Ausführungen sind ja alle theoretisch richtig. Man kann hier auch hundert Seiten Theorie dazu schreiben. Am Ende bleibt aber der Fakt, dass du damit keine grundlegend schlechte oder grenzwertige Konstruktion gesundgebetet bekommst.

Vor hundert Jahren ist man - weil es billiger herzustellen ist - vom Sackzylinder weggegangen und zu geteilten Motorkonstruktionen gewechselt. Und ab dem Zeitpunkt hat man die Dichtung gebraucht. Und seit dem gibt es hunderte Beispiele für schlechte Konstruktionen: zu dünne Feuerstege, zu schmale Díchtflächen nach außen oder zu öl- und wasserführenden Kanälen, Köpfe mit zu wenigen Zykoschrauben, unterdimensionierte Kopfschrauben, vollkommen überforderte Konstruktionen. Ein Beispiel: Kawasaki Ninja 900B - ja die gute alte B, frühe 90er Jahre. Hier hat Kawa den Motor der ZXR750 auf 900ccm aufgebohrt und der neue Motor war dann nicht temperaturfest und hat regelmäßig die Kopfdichtung durchgeblasen. Da hilft dann auch kein Schraubennachziehen, Buchsen pressen, Warm- und Kaltfahren oder die berüchtigte verstärke Schweizer Fußdichtung. Eine grundlegend schlechte Konstruktion bekommt man nicht mehr gesundgebetet. Wenn eine Dichtung durchlässig wird, dann hat das Gründe, dann sind da Dichtflächen verzogen oder ausgewaschen, dann stimmt die Flächenpressung grundsätzlich nicht oder die Dichtung wird thermisch zu stark belastet. Und wenn man diese Ursachen nicht behebt - im Zweifelsfall durch eine teure Neukonstruktion - wird man das auch nicht mit x-seitigen Betrachtungen zu ZykoSchrauben nachziehen wieder dicht bekommen.

Und ich würde mich sogar zu der Behauptung hinreißen lassen, dass im Gegensatz dazu eine grundsätzlich gute Konstruktion auch mit ganz stinknormalen Baumarktschrauben dicht ist. Und auch dicht bleibt, wenn man die 15x wiederverwendet.

p.s.: Ich will gar nicht wissen, was hier für Untersuchungen angestellt werden, wenn mal eine Verschraubung an der Bremsleitung erneuert werden muss... Dort herrschen vermutlich noch höhere Drücke als im Zylinder.

p.p.s.: nur um das erwähnt zu haben, es gibt auch das Gegenteil. Vollkommen und glashart durchgehärtete Stehbolzen. Die sind aber auch nicht einfacher zu verbauen als normale Zykoschrauben.

Wir verwenden essentielle Cookies, damit diese Website funktioniert, und optionale Cookies, um den Komfort bei der Nutzung zu verbessern.

Siehe weitere Informationen und konfiguriere deine Einstellungen